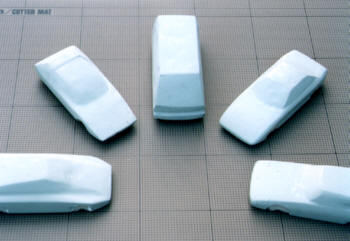

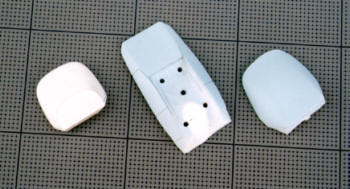

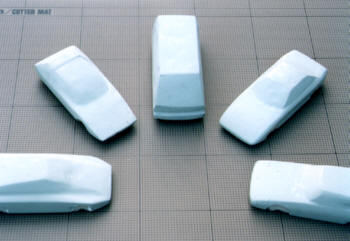

元の材質はバルサです。厚めのバルサ板を貼り合わせクルマの外寸より大きめに切り出します。

バードカービングの要領で・・・。クルマにシートカバーを被せた状態に削れればベストでしょう。

この後のシリコンで型をとる下準備としてバルサの気泡を埋めます。「シリコンが染みこまないように」

母材が粘土なので、手に優しいです、トースカンやゲージを使い一次原型のレジン樹脂にしていきます。

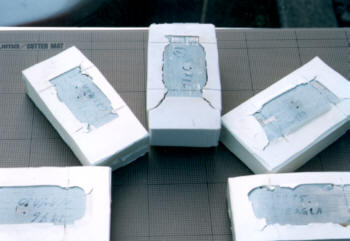

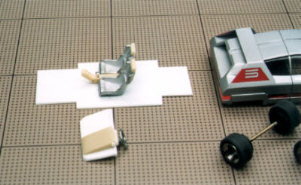

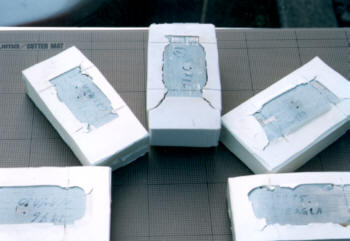

工作用紙で枠組みをしてシリコンを流し込みます。当時は真空脱泡機も無いので、モデルショップで手に入るシリコンを使いました。

収縮率など思いもつがず、ただ樹脂に変更する事しか思わなかったのも事実です。

現在は、その性質を逆利用して少し大きめに原型を作ってます。「収縮しないシリコンと使い別けが出来るようになりました。」

収縮しないシリコンはありません。

量や温度によって縮むので苦労しましたが、ある程度そのデータを体で覚えましたので、

出来上がりの大きさは自由自在に出来る様になりました

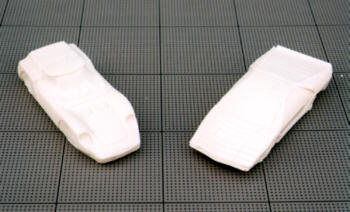

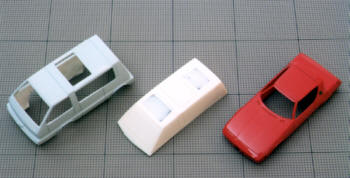

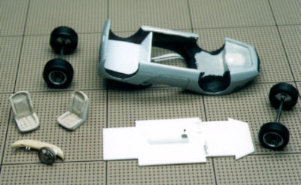

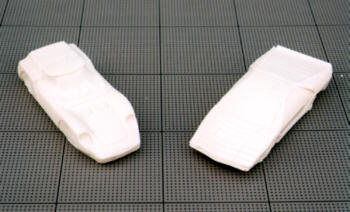

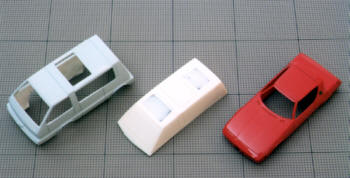

左の2台かバルサ材で右がレジン樹脂のボディです。

レジンのボディを原型に使用。このとき下部を面だしして位地決め「スジボリ等」の基準を決めます。

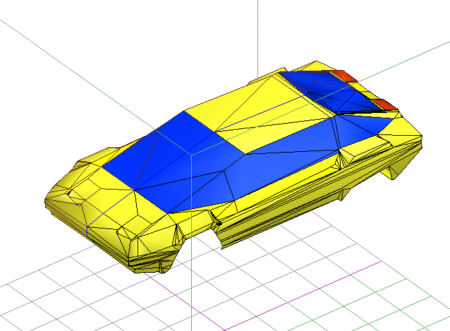

現在はモデラでエンドミルが基準面を削ってくれるので、とても助かります。

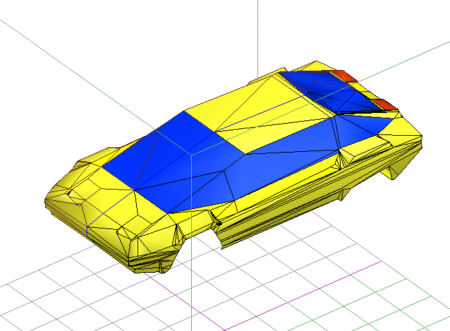

デジタルデータの良いところは、反転すると右側と左側が出来てしまうところです。

データ入力をして削りだしの作業工程の手間と作業時間は膨大です

現在は彫刻刀などで削る作業が中心です

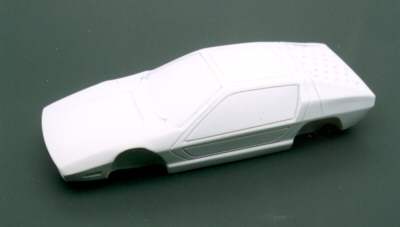

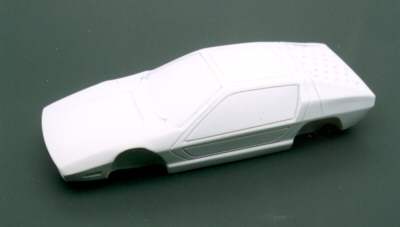

樹脂肌を見ながら、車体の歪みを修正します。人間の目はいいかげんな物で、自分に都合良く見えてしまいます。

ここが当時一番大変な作業だったカナ?

現在では、サイコウッドという集積材をすり合わせするだけになりました。

基準面を出した後にトースカン等で縦横線を引いて作業をしています

歪はなくなりましたが、右手、左手の癖が出てしまいます

リューターやヤスリ等使いイメージの形にしていきます。

サフェーサーの表面張力を利用して逆Rの個所は気にせずねプラバンやエポパテで各個所を作りこみます。

あくまでも塗装をする事を考えて造形していきます。

このセクションは現在でも同じ作業ですが、何回かのシリコンキャストを考えて、

ポリエステルパテは「硬化不良の原因」マスター制作には使わなくなりました。

自作した彫刻刃などで掘り込む道具のバリエーションが増えました

ものづくりは突き詰めるとオリジナル工具が必要です

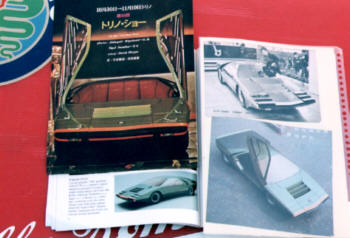

当時は、ボクシーなスタイルの車が多いのも事実でした、そのクルマのチャームポイントさえ押さえとけば似せることできたものです。

実車の世界でも職人さんが手で板をたたいての造形だったので、この作り方でも良かったのでしようね。

しかし、現在のショーモデルはCADによる製作のために、複雑な形になってしまいました。

エポキシパテやプラバンでは再現できません。

それらの3次曲面や復数値の曲線は、モデラのエンドミルに頼るしかありません。

手作りのクルマには手作りで・・、CAD使用の車にはCADで制作するのがベストです。・・・当たり前か!?!?!?!?

当時を振り返ると創れそうなものしか作っていませんでしたね

今は何でも作れる気がしますね。車種選びには困りませんが逆に何から始めて良いのか嬉しい悲鳴です。

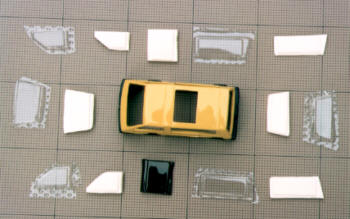

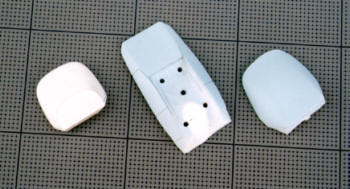

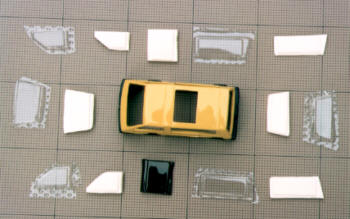

ウィンドウのパーツ制作工程はマスターとなるボディの窓部をシリコンで型取りします。「左写真」

それにレジンを注型して窓の部分の複製を作り「右写真」。

現在は窓の部分まで筋彫りしたボディを型にとるので、窓だけの行程はしていません

ボディ部は窓の部分を削り取ります。キャストした窓の型はバキューム用の型にします。「右写真」

現在では、バキュームする塩ビ板の厚みを考慮してクリアランスをとり調整。

上の行程が後になってます

ウィンドウを作る工程に入ります。 ウィンドウ部分をリューターで削り取ります。

当時はプロクソンの安価物を使ってました。

軸がすぐ振れるし、回転も上がらないので、時々、作業中に刃がレジンに食いつきよく怪我をしました。

現在はしっかりとした物を使用「クレスティック・パワークレスターPC33S」。

回転も30.000rpmまでOKまさに魔法のペンシルです。

刃先も超硬カッターを使用とても気持ち良くけずれます。これお奨めです。

最高のリューターに出会えたことに感謝しています

道具はオリジナルは別として、市販品は高価なものが安心です。

ただし使いこなせる人に限ります、当たり前か。

それぞれの車種に合わせ塩ビをバキュームします。スモークの塩ビを使うとこのようになります。

透明は各場所により0.2から0.5ミリ厚の板を使い分けます。

右の車は7個所窓があり1度では出来ませんので、分割してから作業します。

シリコンやレジンを扱うよりデリケートな作業です。

海外のキットのバキュームパーツを見れば分かるでしょ・・・

熱源の距離と時間、滞留の流れを把握して、初めて綺麗な窓が作れます。

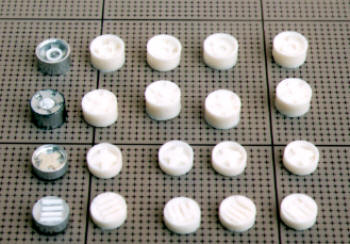

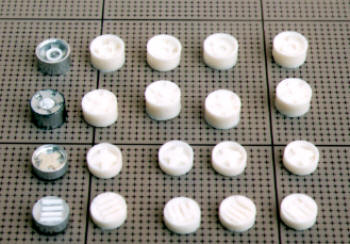

さて、ホイールのセクションに入りました。各パーツメーカーから発売しているタイヤ・ホイールをベースに作ります。

ボディに合わせクリアランスを見てタイヤを選び、扁平率やホイール径をバランスを見て選択。

ショウモデルはワンオフ製作のホイールがほとんどですので作ることになります。

リムはアルミ製を使いインナー部分を各材料を組み合わせ、製作します。

それらをマスターとして一台分のホイール・タイヤをキャスティング。

当時はレジンに着色できる事知りませんでしたので、苦労しました。

現在では、気泡の心配も無く複製できます。

ホイールパターンの制作は最終的には極小ノミを使用「時計用マイナスドライバーを研いだ物」

現在は旋盤でタイヤとリムを削りだしています、それをマスターに1台分をコピーします

インナーパターンは千差万別なので手作業になります。

さて、ボディと窓が付きました。細かなディティールパーツも組み付けました。

この辺の作業は今も昔も変りません。

06年の今でも楽しい行程のひと時です

リヤ側の写真です。テールランプは塩ビ板から切り出したり、カッティングシートを使います。

透明レジンを使いレンズを再現しています

それぞれにタイヤホイールを仮組みしたところ。

インテリア関係は外側ほど目立たないので、雰囲気を重点にサクサクと作ります。

材料は、プラスチックの板や棒、レジンの残片、エポキシパテ等で造形していきます。

見た目より少し小さい方がらしく見えるようですね。

現在もこの方法で作りこみますが、さすがにこれだけ作ると要領というものを覚えます。

その車のアクセントを見付けだし「デザイナーの気持ちになってください・・・」

其処を重点を置き、作り込むと似て来るようです。

車の絵を描くのと同じことでした。

エクステリアとの位置関係を気にするようになったかな・・。

これ乗れないよ。なんて車もあったし。

シャシーの基本は2ミリ厚のプラ板をベースに作ります。

自分の制作パターを早く確立するのがいいかもね。

1997年・2002年・2006年の製作工程を記してみました

自分のものづくりも進化している事が実感できました。

又5年後、どうなっているのかな?新たな制作方法を編み出しているのか、

または、海の藻屑となっているのか、楽しみである。